Рекомендации по выбору

Большинство унитазов выпускают и реализуют с готовой запорно-спускной арматурой.

Если она отсутствует в комплектации или требуется замена, то при ее выборе могут стать полезны следующие советы:

Когда в бачке меняют старую арматуру, желательно, чтобы новая была от того же производителя и одинаковой с ней марки.

При покупке не помешает убедиться в том, что все прокладки мягки и эластичны. Не стоит выбирать изделия со слишком тонкими резиновыми уплотнителями, так как это усложнит борьбу с протечками.

Можно визуально осмотреть пластиковую арматуру и убедиться в том, что на ней отсутствуют дефекты в виде трещин, заусенец, неправильной формы.

Хотя арматуру продают в упаковке, после повреждения которой ее сложно вернуть продавцу, лучше все-таки удостовериться в том, что клапан в выпускном узле и поплавок в запорном легко перемещаются.

Более надежную фиксацию к бачку обеспечивает запорный механизм с латунной резьбовой муфтой и гайкой. Металлическое соединение позволяет плотнее прижать резиновые прокладки к поверхности бака, одновременно затрудняя самоотвинчивание.

Рис. 9 Полный комплект для монтажа нижней подводки

Практически все производители выпускают арматуру с двумя кнопками для работы бачка в обычном и экономичном режимах. Это оптимальный вариант спускной арматуры, которую следует приобретать.

Самый простой способ определить качественную арматуру из ряда представленных — взвесить ее на руках. Чем тяжелее изделие, тем более надежным оно будет в эксплуатации.

Важно обращать внимание и на размеры крепежных болтов арматуры. На низкокачественных изделиях они имеют малое сечение и небольшой размер, в высококачественной арматуре (Alcaplast) болты намного массивнее.

Фирмы, выпускающие наиболее качественную арматуру: чешская Alcaplast, турецкая Nova, российская АНИ пласт.

Корпус портативной колонки своими руками

Начнем с изготовления корпуса. Качество звучания колонок во многом зависит от материала корпуса. Фанера как нельзя лучше подходит для этих целей, т. к. она хорошо резонирует и, благодаря этому, звук получается сочным, насыщенным и с хорошим басом. Просто запихнув динамики в картонную коробку, никогда не получить такого качественного звука, как из фанерного корпуса. Размеры корпуса 180 х 70 х 60 мм. Это оптимальные пропорции для наилучшего звучания динамиков. Наносим разметку на фанеру и все вырезаем лобзиком. Сверлим отверстия под динамики. Зачищаем кромки наждачной бумагой. Склеиваем клеем ПВА все детали, кроме лицевой части с отверстиями под колонки. На ней сверлим отверстия под регулятор громкости и выключатель. Делаем отверстия под разъем микро-USB и провод аудиовыхода. Из фанеры вырезаем маленькие квадратики (1 х 1 см) и вклеиваем их по углам корпуса для дальнейшего крепления крышки.

Фланцевые соединения аппаратов

ФЛАНЦЫ.

Фланцевые

соединения наиболее широко применяемый

вид разъемных соединений в химическом машиностроении: обеспечивается

герметичность и прочность конструкций, а также простоту изготовления, разборки

и сборки. Соединение состоит из двух фланцев, болтов и прокладки, которая

устанавливается между уплотнительными поверхностями и позволяет обеспечить

герметичность -при относительно небольшом усилии затяжки болтов.

По конструкции фланцы можно разделить на цельные, когда корпус аппарата и фланец

работают под нагрузкой совместно, и

свободные, когда корпус аппарата разгружен от действия изгибающих моментов,

возникающих при затяжке соединения. Конструкция фланцев

в значительной мере

определяется давлением рабочей среды

и требованиями

минимальных затрат времени на сборку или разборку соединения. Плоские приварные

фланцы представляют собой плоские

кольца, приваренные к краю обечайки по ее периметру (см. рисунок

1.1). Их рекомендуется применять при условном давлении от 0,3…1,6 МПа и

температуре до 300 ºС.

Рисунок 1.1 Фланец плоский приварной с гладкой уплотнительной

поверхностью.

Фланцы приварные

встык имеют конические втулки-шейки. Втулку фланца приваривают стыковым швом к

обечайке (см. рисунок 1.2).

Рисунок 1.2 Фланец приварной встык.

Свободные фланцы представляют собой кольца, диаметр отверстий

которых несколько больше наружнего диаметра обечайки, на которую их свободно надевают

(см. рисунок 1.4). При затяжке фланец упирается в отбортовку обечайки или

кольцо, приваренное к ее краю. Такие фланцы применяются при условном давлении

до 1,6 МПа и температуре до 300 ºС, а число циклов нагружения не должно

превышать 2000. Обычно их применяют в аппаратах, изготавливаемых из мягких

(медь, алюминий) или хрупких материалов

(керамика, стекло).

Рисунок

1.3 Фланец свободный.

Конструктивные формы уплотнительных поверхностей регламентированы

по ОСТ 26-426-79 и ОСТ 26-427-79. Плоская уплотнительная поверхность

применяется при внутренним давлении до 0,5 МПа, фланцы с выступом- впадиной

0,6…1,6 МПа, с шипом-пазом 1,6…6,4 МПа. Уплотнительные поверхности под

металлическую прокладку рекомендуется для давлений 6,4…16 МПа .

Рисунок 1.4 Типы

уплотнительных поверхностей фланцевых соединений:

а- гладкая уплотнительная поверхность; б- выступ-впадина; в-

шип-паз.

Примеры уплотнительных поверхностей представлены на рисунке 1.4.

Рекомендуемая область применения типов фланцев в зависимости от

давления и диаметра аппарата представлена в таблице 1.1.

Прокладка должна отвечать следующим основным требованиям:

—

при сжатии с возможно малым давлением заполнить все

микронеровности уплотняемых поверхностей;

—

сохранять

герметичность при упругих перемещениях фланцевого соединения;

—

сохранять

герметичность соединения при его длительной эксплуатации в условиях воздействия

коррозионных сред.

Таблица 1.1

|

Внутренний диаметр D, мм |

Внутреннее давление, МПа |

|||||||||||||

|

Плоские приварные |

Приварные встык |

Приварные встык под металлическую прокладку |

||||||||||||

|

0,3 |

0,6 |

1,0 |

1,6 |

0,6 |

1,0 |

1,6 |

2,5 |

4,0 |

6,4 |

6,4 |

8,0 |

10,0 |

16,0 |

|

|

400-1600 |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

||

|

1600-2000 |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|||||||

|

2000-3200 |

Х |

Х |

Х |

Х |

Х |

|||||||||

|

3200-4000 |

Х |

Х |

Х |

Весьма различные условия работы прокладок

обусловливают и многообразие применяемых прокладочных материалов: металлы —

сталь, никель, алюминия, медь, свинец; полимеры — фторопласт, полиэтилен, поли

хлорвиниловый пластикат, асбест, паронит. Комбинированные прокладки — асбест в

металлической обкладке из листвою металла, полимеры и сочетании с металлами и

т. д.

Критерии выбора

Для многих основополагающий критерий выбора насосного оборудования – приемлемая стоимость. Но это неправильный подход, в момент приобретения ручного насоса важны следующие критерии:

- Глубина скважины. Условно механические насосные станции делят на две большие группы: устройства, предназначенные для подъема жидкости с глубины до 30 метров, и механизмы, работающие на глубине до 6 метров.

- Диаметр скважины. Специалисты настоятельно советуют делать скважину диаметром более 4 дюймов. Это позволит в будущем устанавливать любой насос.

- Степень загрязнения и характер жидкости. Существуют модификации, предназначенные для работы с загрязненной и чистой водой, об этом можно узнать в прилагаемой документации.

- Цели. Из-за технических ограничений не каждый механический насос удовлетворит все потребности владельца.

- Время использования – этот момент важен, поскольку есть агрегаты, которые предназначены лишь для работы в теплый период. Если водоснабжение необходимо круглогодично, стоит приобрести более дорогостоящую модель.

Для некоторых людей играет роль привлекательность агрегата. Большинство корпусов изготовлены из чугуна и имеют хорошие внешние данные.

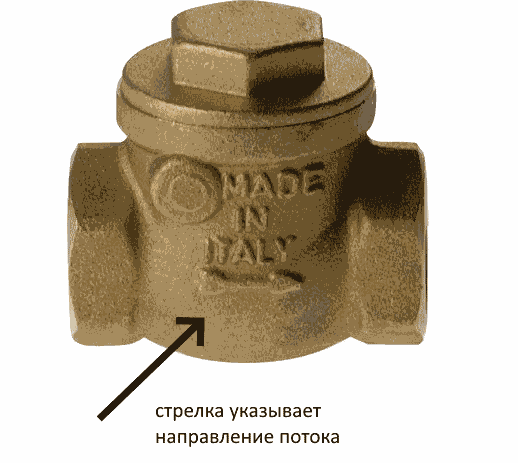

Где нужно устанавливать

- При необходимости обратный клапан устанавливают там, где нужно обеспечить движение потока в одном направлении.

- После счетчика воды, для защиты от гидравлического удара

- На трубы горячей и холодной воды при одновременном использовании. Из-за разности давления возможно перетекание через смеситель

- На входе водонагревателя во избежание выхода нагревшейся воды в систему холодного водоснабжения

- Перед насосом или насосной станцией для предотвращения оттока воды в случае отключения электричества или поломки

- На самом входе всасывающей трубы

- В системе защиты от проточек посудомоечной и стиральной машины

Как правильно установить

Самая простая установка обратного клапана через муфту с резьбой. Подходит для монтажа в системе водоснабжения квартиры и частного дома.

Порядок работ (инструкция пошагово)

Даже самая надежная запорная арматура со временем выходит из строя. Поэтому необходимо знать, как самому снять обратный клапан.

- Сначала нужно кранами перекрыть поток воды

- при необходимости слить из системы

- Потом откручиваем гайки.

- Демонтируем фланцы или фитинги

- Снимаем обратный клапан.

- Если есть возможность меняем вышедшие из строя детали (например, пружину)

- Собираем в обратном порядке.

Стоимость колонок

Цены на уличные водоразборные колонки для полива и других бытовых нужд у всех производителей практически одинаковые. Зависят они от типа исполнения и длины прибора.

- КВ длиной 275 см стоит 5000 руб.;

- КВО 275 см – 4500 руб.;

- КВ 375 см – 6300 руб.;

- КВО 375 см – 5700 руб.

Стоимость водоразборной колонки

Продаются по отдельности запчасти: пружина 240 руб., сетка 170 руб., клапан – 150 руб., – эжектор 515 руб., приемник в сборе – 3500 руб., приемник не в сборе – 1500 руб., колпак – 1800 руб..

Произвести установку и ремонт водоразборной колонки несложно. Этим должны заниматься представители водоснабжающей организации.

Инструкция по самостоятельной сборке блютуз-колонки

Для выполнения работы следует провести ряд операций.

Изготовление корпуса

Есть два варианта корпуса для самодельной колонки:

- Использовать готовый. В качестве первого и бюджетного корпуса может служить футляр от очков или контейнер для еды, в которых необходимо просверлить отверстия под динамики и разъём для зарядки. Потом, после получения нужного нам опыта, можно купить готовый корпус в магазине для радиолюбителей.

- Изготовить из фанеры, МДФ или акрила. Тогда будет корпус нужного размера и формы.

Изготовление лицевой и задней панели из фанеры

Способ изготовления:

- Нарезанная фанера намазывается столярным клеем.

- Складывается в правильном порядке и укрепляется планками из МДФ.

- Затем фанера зажимается струбцинами и оставляется на сутки, чтобы клей засох.

Изготовление лицевой панели

Задняя панель выпиливается по размеру передней.

Задняя панель может быть «глухой», но для улучшения качества звучания и расширения частотного диапазона на неё суперклеем приклеивают бас-рефлекторы (мембраны). Они работают без электричества за счёт изменения давления внутри корпуса.

Панель следует укрепить полосами из МДФ, их можно приклеить на суперклей.

Задняя панель

Изготовление боковых панелей

Боковые панели вырезают из высококачественной фанеры толщиной 18 мм.

Процесс изготовления:

- Лицевая панель прикладывается к листу фанеры и обводится по контуру, затем делается отступ внутрь на 10 мм и проводится внутренний контур.

- Затем подбирается коронка по дереву подходящего радиуса. Сверлятся отверстия по углам внутреннего контура, остальное выпиливается лобзиком.

- После панель пилится по внутреннему контуру, а потом по наружному.

- Боковые панели обильно промазываются столярным клеем, складываются в стопку и укладываются под пресс или сжимаются струбцинами до высыхания клея.

- После высыхания боковая панель шлифуется.

- Для большей герметичности её изнутри покрывают тонким слоем лака или клея.

Размещение электроники

Спаять всё по схеме просто, понадобится паяльник и припой. Для изоляции можно использовать термоусадочные трубки или изоленту.

Схема портативной колонки

Установка аккумулятора

Собирать батарейный модуль следует только из аккумуляторов с одинаковым напряжением, в противном случае плата защиты будет работать некорректно, что приведёт к частой перезарядке и порче аккумуляторов.

По схеме припаивается плата защиты (BMS-контроллер) и устанавливается гнездо зарядки и выключатель.

Сборка аккумуляторного блока, гнёзда зарядки и платы защиты

Подключение Bluetooth-модуля и усилителя

Для экономии места в корпусе рекомендуется крепить bluetooth-модуль к плате усиления. Для соединения используется тонкий провод. На этом этапе может быть произведена установка платы декодера для подключения флешки.

Приклеивание боковой и лицевой панелей

Боковая панель приклеивается к задней панели на столярный клей, после высыхания место стыка дополнительно проклеивают термоклеем для герметичности. После того как установка компонентов в коробку завершена, передняя панель приклеивается на столярный клей и прижимается струбциной до высыхания. Дополнительно можно установить защиту динамиков.

Сделать портативную колонку своими руками несложно, необходимо лишь соблюдать инструкции и иметь материалы и инструменты.

Менее популярные ручные модификации

Кроме поршневых моделей, которые прекрасно себя зарекомендовали в заводском и кустарном исполнении, используются и другие приспособления.

Они менее производительны, но интересны с точки зрения конструкции и принципа работы.

Галерея изображений

Существуют заводские модели, которые нецелесообразно изготавливать своими руками. Например, оборудование на основе крыльчатки. Такие приборы используются в промышленном секторе, для дачи они не очень удобны.

К тому же купить компактное металлическое устройство, внешне напоминающее закрутку для банок, обойдется не дороже, чем сделать самому.

Ни одна из рассмотренных конструкций самодельных насосов вам не подходит? Тогда рекомендуем посмотреть больше вариантов самоделок, изготовление которых мы рассмотрели .

Акустическая система своими руками

Этот проект посвящен созданию колонок из составных частей и деревянных досок. От Вас потребуется продвинутые навыки по работе с древесиной и хорошее понимание, как устроена звуковая система изнутри.

Материалы:

- Деревянные бруски и дощечки

- Громкоговорители

- Краска (по желанию)

- Ватин

- Клей для дерева

- Лак

- Настольная пила

- Фрезерный станок

Шаг 1: Коробка

Наметьте размеры своих колонок и определитесь с древесиной (лучше использовать твердые породы).

Шаг 2: Клей

Склейте дощечки в 4 стенки для колонок. Дайте им просохнуть.

Шаг 3: Гвозди

Если вдруг в досках обнаружите гвозди или другие потусторонние предметы, то самое время избавиться от них.

Шаг 4: Размер

Подгоните все 4 стенки под одинаковый размер, отрезав все лишнее.

Шаг 5: Соединение

Подумайте над тем, как Вы объедините стенки в целую конструкцию. Лучше сделать это посредством создания выемок.

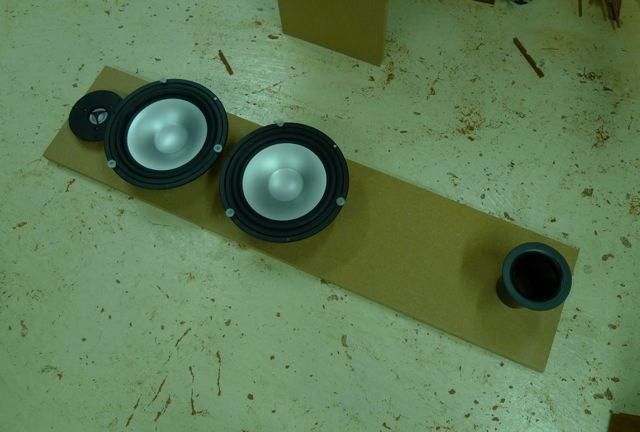

Шаг 6: Громкоговорители

Поместите Ваши заготовленные громкоговорители на центральную панель.

Шаг 7: Отверстия

Рисунок 1 — находим картонку или другой предмет и превращаем его в шаблон для разъемов громкоговорителей. Вырезаем нужные отверстия.

- Рисунок 2 — устанавливаем шаблон на рабочее место.

- Рисунок 3 — отмечаем длину от центра станка, чтобы сделать дырочки.

- Рисунок 4 — ставим новый шаблон.

Шаг 8: Круги

Чтобы громкоговорители установились без затруднений, сделайте дополнительные вырезы, как показано на фото.

Шаг 9: Внутренние дырочки

Вырежьте отверстия с другой стороны панели.

Шаг 10: Тест

Соберите колонку пока в тестовом варианте (без клея), чтобы посмотреть, все ли выполнено правильно.

- Шаг 11: Лабиринт

- Кто знаком с акустикой, тот знает о трансмиссии или лабиринте внутри колонок.

- Нечто подобное мы попытались изготовить для нашей аудио системы.

Шаг 12: Покраска

Перед установкой громкоговорителей приступаем к покраске передних и задних дощечек.

Шаг 13: Маска

Заклеиваем временно газетами все те стороны, которые не хотите красить.

Шаг 14: Ватин

Добавьте этого материала, чтобы не происходило быстрого глушения звуковых волн.

Шаг 15: Сборка

Приклеиваем боковые панели и устанавливаем громкоговорители.

Шаг 16: Детали

Изготавливаем ножки для колонок из подручных деревянных досок.

Шаг 17: Рамка

Сделайте закругленные уголки, как на рисунке 1 (из квадратов 2 см на 2 см).

Изготавливаем рамку для громкоговорителей (рис. 2) и устанавливаем ее.

Марки материала

- Последней отличительной конструктивной характеристикой фланца является используемый материал. Фланцы могут изготавливаться из углеродистых и легированных сталей, а также из нержавеющих сталей. В настоящее время для изготовления фланцев используют большое количество марок стали, наибольшее распространение из которых получили ст.20, СТ.09Г2С, ст.15Х5М и ст.12Х18Н10Т.

- Марки стали подбираются с учетом использования фланцев на данную рабочую температуру, условное давление и транспортируемую среду в трубопроводе. Требования на марку стали фланца в зависимости от рабочего давления и температуры среды приведены в ГОСТ 12816-80 (табл. 1).

-

Крепеж — это детали для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

- Крепежные изделия принято делить на две основные группы:

- 1. Общепромышленный — крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

- 2. Крепеж специального назначения — характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

- Крепежные изделия принято делить на две основные группы:

| Крепеж | |

| Специальный | Общепромышленный |

| Автомобильный Строительный Железнодорожный Другие |

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

Фланцевый крепеж — предназначен для соединения деталей трубопроводов.

К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.

Этим деталям даны следующие определения:

- Болт — крепежная деталь для разъемного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырехгранной головкой на другом.

- Гайка — деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой. Крепежная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей — подшипников качения, шкивов и т. п.

- Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

- Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

Виды водоразборных колонок

Производители предлагают два вида исполнения, которые маркируются как КВ и КВО. По техническим характеристикам оба устройства друг от друга не отличаются. Основное отличие – способ крепления приемника к корпусу прибора.

В моделях КВ крепление производится двумя болтами, которые пропускают через ушки. Одно располагается на корпусе колонки, второе на приемнике. Между двумя узлами устанавливают прокладки, обеспечивающие герметичность конструкции.

В моделях КВО крепление производится с помощью фланцев квадратной формы. Один из них приварен к корпусу, второй к приемнику. В этой конструкции используют четыре болта.

Разновидности

Ответ на этот вопрос, какую колонку выбрать для дачи, зависит от множества факторов. Сейчас популярны декоративные колонки. Если вода на даче есть, но хочется украсить двор элементами декора в различных стилях, ставят колонку для украшения.

Множество колонок выполняют прямое предназначение и снабжают дачу водой:

- водопроводная колонка;

- водозаборная с электронасосом;

- незамерзающая водоразборная.

Как правило, перечисленные образцы являются уличными.

Проще всего установить колонку на даче, если поблизости проходит труба водопровода.

С разрешения местных властей делается врезка в водопровод и колонка устанавливается в колодце, следуя инструкциям и чертежам. Ручные водопроводные колонки устанавливаются на пересечениях улиц и близко к тротуару для доступности.

Водонапорная колонка берет воду из центрального водопровода и создает давление при использовании. Если давление в трубопроводе низкое, не соответствует нормам, для функционирования колонки дополнительно устанавливают электронасос. Водозаборные с электронасосом устанавливают во дворе дачи. А если пробурить скважину в подвале дома, такая колонка будет снабжать водой в любое время года.

8 Как сделать колонку своими руками – расстановка

Правильно расставленная акустика даст возможность воспользоваться всем спектром звука, его объемом и качеством. Для динамиков с высокой частотой лучшим вариантом будет размещение на уровне ушей и вдали от стены. Расстояние от стены не меньше, чем 15 см, чтобы звук не встречал на своем пути никаких препятствий. Передние динамики должны быть размещены перед слушателем, под углом в 30°. Задние динамики под углом в 90° от передних. Свободному ходу звуковой волны препятствует открытая дверь на балкон, громко включенный телевизор, так как уменьшается общая детализация.

Нужно сосредоточить свой выбор на том, какие будут собираться колонки: пассивные или активные. В условиях небольшого пространства, выделенного на размещение акустической системы подойдут пассивные колонки, так как идут отдельно колонки и усилитель. Активный вариант предполагает встроенную акустику с усилителем, что требует больше места для расположения, затрат и влияет на сложность во время ремонта. Удобнее, если отдельно имеется сабвуфер, тогда собирается только пассивная акустика, чтобы решить проблему со звуком.

Изготовление корпуса

В качестве стенок для колонки можно использовать обычный лист МДФ или ДСП. При этом недопустимо использовать фанеру, так как по своим характеристикам она очень гибкая и издает сильный резонанс. В ходе выполнения корпуса для акустической системы также учтите тот факт, то чем больше воздуха будет оставаться внутри ящика, тем мягче будут басы. Поэтому оставляйте как можно больше свободного места, однако все должно быть в меру (иначе такие колонки попросту невозможно будет транспортировать).

Полку разместите так, чтобы на колонки попадало максимальное количество воздуха. Дальше пометьте маркером места для распила. Теперь можно смело резать лист ДСП электролобзиком. Отметим также, что края обрезанных частей дерева следует тщательно выровнять. Для этого примените маленькую строительную болгарку. Учтите, что она может работать с несколькими дисками – по металлу и по дереву. Нам нужен последний вариант, так как при обработке подобных материалов режущий элемент первого типа попросту стирается и даже дымит. Специалисты рекомендуют использовать лепестковый круг.

Теперь дело осталось за малым. На корпусе обозначьте места для вкручивания мебельных саморезов и при помощи шуруповерта закрутите их до конца. В случае с винтами предварительно сделайте разметку под них и просверлите сквозные отверстия. Все, корпус для акустической системы успешно изготовлен.

Как сделать блок питания

Как упоминалось выше, не стоит брать для конструкции микросхемы с двухполярным питанием. Причина – сложность блока питания, непросто получить необходимый для работы ток. Поэтому лучше всего делать конструкции, которые можно подключить к однополярному источнику питания с напряжением 12-24 В. А впоследствии ремонт колонок своими руками будет проводиться намного проще, если, конечно, случится какая-нибудь поломка. Мощность трансформатора должна быть немного больше, чем мощность потребителей – всех микросхем усилителей.

Оптимальный вариант – это изготовление одного блока питания для всех устройств. Для эффективного расположения всех узлов акустики стоит разместить и блок питания, и ФНЧ с усилителем для сабвуфера, и УНЧ для основных колонок и «пищалок» в одном корпусе. Это позволит эргономично использовать аппаратуру, а количество проводов становится минимальным. На задней стенке сабвуфера нужно установить разъемы для подключения основных колонок и «пищалок». Но учтите, что сабвуфер – это источник вибрации, поэтому пайку необходимо выполнять качественно, а крепление к корпусу производить при помощи резиновых шайб.

Критерии грамотного выбора модели

Как и любое другое оборудование этот агрегат должен приобретаться с учетом конкретных условий эксплуатации.

И его применение имеет свои особенности, самыми главными достоинствами является простое устройство и легкий монтаж, а также возможность работы при любых условиях.Выбирать модель насоса следует в зависимости от глубины скважины, о чем было рассказано выше.

Однако любой агрегат требует обслуживания. Так вот ручные насосы в этом смысле одни из самых неприхотливых. Для грамотного их обслуживания нужен минимум технических знаний. В устройстве все узлы унифицированы, поэтому подобрать им замену очень просто.

К достоинствам относится и полная автономность. Значит, у вас есть шанс сэкономить на электроэнергии. А монтаж такого насоса сможет выполнить каждый без специальных инструментов.

Однако небольшие недостатки у ручных моделей все же имеются. Это тот факт, что в основе работы такого насоса лежит использование силы человека. И полученный объем воды находится в полной зависимости от этого параметра.

Поэтому ручной насос для скважины не совсем пригоден для эксплуатации пожилыми людьми и другими категориями граждан, имеющих ограниченные возможности. Да и по производительности он значительно уступает электрическим агрегатам.

Изготовление печатной платы для усилителей и выпрямителя

Пожалуй, не менее трудоемкий процесс, который отнимет немало времени. Если схема, выбранная вами, достаточно простая, то нанести рисунок на фольгированный материал можно при помощи перманентного маркера. Предварительно только обработайте фольгу электролитом для автомобильных аккумуляторов либо соляной кислотой. Это позволит обезжирить поверхность и улучшит процесс травления. Если рисунок печатной платы сложный, то лучше воспользоваться лазерно-утюжной технологией и софтом для рисования дорожек. Вот как сделать колонку своими руками, а именно печатную плату для нее.

В программе намечаете расположение элементов, рисуете дорожки, после чего распечатываете получившееся изображение на лазерном принтере с максимальной насыщенностью черного цвета. Бумагу лучше использовать глянцевую. Затем укладываете рисунок лицевой стороной на поверхность фольги текстолита, крепите бумагу и заворачиваете в чистую ветошь. Нагретым утюгом теперь нужно водить по ветоши, чтобы рисунок отпечатался максимально точно. Эта процедура проводится в течение 10-15 минут. После ее завершения смачиваете бумагу в воде, все лишнее уйдет, а на фольге останется только тонер. При необходимости корректировки нужно дорисовать недостающие элементы перманентным маркером.

Делаем ГРИЛЬ (защитную сетку, решетку). Требуется помощь

Имеется акустика приготовленая до поимения отдельной жилплощади с гостинной для получения меломанооргазма (фото №1). Дезигн неплохих в плане звуковоспроизведения, но не внешнего вида, «драйверов» родом из моего детства не особо радует и слишком ярко разбавляет больмень сучасный ынтырьер (прошу пробачення за суржик)

Исходная конструкция накладывает ряд нехороших ограничений: 1. фронтальные вертикальные углы сделаны скруглёнными, что видно на ракурсе «сверху» (фото №2 ). Соответственно решетку гриля можно начинать только от окончания радиуса и её ширина в месте сопряжения с головой составит не более 8мм, что видно на фото №3 2. углубления под головы не фрезерованы, тоесть они «выглядывают» над лицевой поверхностью на 14мм, что видно на фото №4

Отсюда требования к грилям: 1. толщина не менее 15мм — не сильно ли грубо будет выглядеть. 2. достаточная прочность чтобы выдержать обработку и эксплуатацию при минимальном сечении профиля 8мм на 15мм (в районе драйверов) — мне видится алюминиевый или пластиковый профиль сечением как четверть круга, склеенный и обтянутый тканью.

Буду крайне благодарен за конструктивные советы по изготовлению, фото Ваших грилей и т.д.

Источник

Назначение, устройство и принцип работы

Насосная станция предназначена для забора воды из водоема и повышения давления в водопроводе. Источником воды для насосной станции может быть колодец, озеро, резервуар или стационарная водопроводная сеть.

Насосная станция состоит из трех элементов: поверхностный насос, гидроаккумулятор и блок автоматики. Блок автоматики обеспечивает включение и выключение насоса в зависимости от заданного давления. Гидроаккумулятор компенсирует колебания давления в системе, тем самым обеспечивает постоянное давление.

Рис.1. Все элементы насосной станции собраны в единый блок, что очень удобно и компактно. Место подключения к электричеству защищено от влаги, поэтому насосную станцию можно устанавливать в местах с повышенной влажностью, например, подвал или кессон.

Принцип работы насосной станции прост. При понижении давления в гидроаккумуляторе блок автоматики включает насос, который начинает качать воду, создавая давление в системе. Как только требуемое значение давления достигнуто насос отключается. Минимальное и максимальное значение давления устанавливается на блоке автоматики.