Очистка стоков в домашних условиях

Очистка в домашних условиях – намного более простая задача, чем очистка производственных стоков. Вода загрязнена различным мусором, а также бытовой химией, более опасные вещества в ней практически не будут встречаться.

В случае с частным домом, если рядом нет централизованной системы водоотвода, придется заняться автономной канализацией.

Возможны такие способы решения проблемы стоков:

- устройство сливной ямы. Яма роется достаточно глубокой, стенки выкладываются кирпичом (вместо этого можно установить бетонные кольца) и в нее выводится сливная труба. Сверху яму нужно будет накрыть крышкой и обеспечить вентиляцию, теплоизоляцию в холодное время года;

- установить на участке септик или станцию биологической очистки.

Станция биоочистки в разрезе

Станция биоочистки в разрезе

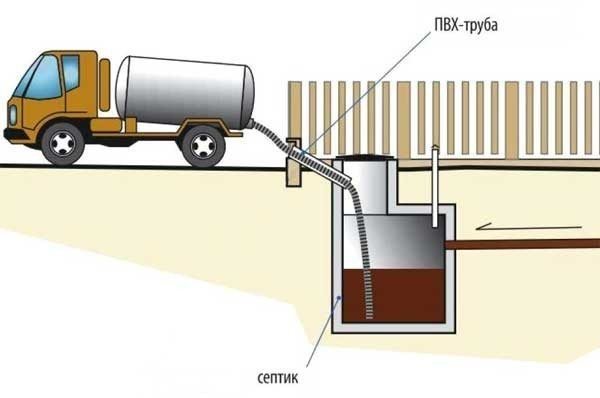

Сливная яма по всем параметрам кроме стоимости сильно уступает септикам и станциям биоочистки. Стоки будут перерабатываться лишь частично, периодически придется заказывать услугу откачки, затем содержимое ямы все равно будет перерабатываться там же, где и стоки городской канализации.

Сливную яму, да и септик придется периодически очищать

Сливную яму, да и септик придется периодически очищать

Септики и станции биологической очистки позволяют достичь 99,99% степени очистки воды, так что канализация получается действительно автономной. Если очистка производственных сточных вод выполняется с применением всех типов очистки, то в станциях для частных домовладений упор делается на экологичность, поэтому применяется в основном биологический метод и механический.

Такая станция выглядит как цилиндр, разделенный на несколько секторов. Вода очищается в несколько этапов и на выходе получается настолько чистой, что может даже сбрасываться в пруды и реки.

Так выглядит станция биоочистки

Так выглядит станция биоочистки

Очистка стоков необходима перед сбросом их в водоемы, а на некоторых предприятиях и вовсе организован замкнутый цикл, при котором вода очищается и заново используется в производстве (такой подход распространен в металлургии)

При этом важно правильно подобрать технологию очистки, например, очистка сточных вод от железа поможет сохранить металлические части оборудования

На видео в статье рассматривается принцип работы станции очистки Alta Air Master Pro.

Предыдущая запись Современное устройство колодца канализационного: перепадного, со стояком, пластикового

Следующая запись Эффективные очистные сооружения сточных вод

Физико-химические и химические методы очистки

Такие методы эффективны для очистки стоков от растворённых веществ и некоторых взвешенных примесей.

Одним из таких методов является флотация. Этот способ является одновременно и физико-химическим, и механическим. Он позволяет извлечь частицы, которые плохо смачиваются водой (гидрофобные) и поднять их на поверхность вместе с пузырьками газа или жиров. Он применяется в различных областях, а при очистке воды позволяет уменьшить содержание некоторых твёрдых и органических примесей. Метод считается довольно эффективным, так как с его помощью удаляют 9/10 всех примесей.

Применение сорбентов также может использоваться для очистки загрязнённых вод. Адсорбция может быть физической и химической. В качестве сорбентов используют высокопористые материалы: торф, глины, золу и другие.

Коагуляция представляет собой процесс укрупнения частиц за счёт их слипания друг с другом. При этом мельчайшие коллоидные взвеси, которые не удалось удалить механическими способами, превращаются в более крупные частицы, оседающие на дно. Коагуляция может начаться при введении в раствор специальных реагентов (флокуляция, гетерокоагуляция), либо под действием электрического тока (электрокоагуляция).

Метод ионного обмена. Он основан на взаимодействии между ионами загрязняющих веществ и твёрдого вещества – ионита. При очистке сточных вод иногда применяются ионообменные фильтры. Одним из видов ионного обмена является электродиализ. В данном случае вещества перемещаются под влиянием электрического поля, а сам ионный обмен происходит на ионообменных мембранах.

Иногда для очистки вод применяется выпаривание. Оно позволяет увеличить концентрацию растворённых веществ, после чего происходит кристаллизация. Такую очистку можно проводить только при высоких концентрациях загрязняющих веществ.

Применение Аппаратов Вихревого Слоя в процессах очистки сточных вод гальванических цехов

Учитывая изложенное выше, можно утверждать, что поиск новых, более эффективных подходов к решению проблемы очистки сточных вод гальванических производств является актуальным. Компанией GlobeCore выпускаются аппараты вихревого слоя. На сегодняшний день в различных отраслях промышленности успешно функционируют технологические линии, оборудованные такими аппаратами.

Анализируя интенсифицирующие факторы, имеющие место в аппаратах вихревого слоя, можно предположить, что на процессы очистки сточных вод могут оказывать существенное влияние:

- электрохимические факторы, электромагнитная обработка и активация веществ в вихревом слое;

- диспергирование фаз;

- геометрические параметры и режим работы вихревого слоя, его гидродинамические факторы, которые обеспечивают интенсивное перемешивание обрабатываемых сред.

Нами были проведены исследования очистки сточных вод гальванического цеха от тяжелых металлов с помощью аппарата вихревого слоя типа АВС-100 (лабораторного). В качестве реагента-восстановителя использовалось сернокислотное железо FeSO4. Восстановление трех- и шестивалентного хрома за счет реагента проводилось в щелочной среде, для чего в воду вводилось известковое молоко Ca(OH)2.

Поскольку в щелочной среде в качестве восстановителя дополнительно выступает гидроокись железа, в подкислении стоков нет необходимости. В очищаемую воду объемом 0,5 л было добавлено 10 мг 10%-го раствора сернокислого железа.

Для обработки применялись ферромагнитные частицы длинной 20 мм и диаметром 1,8 мм (общий вес 200 г). Время обработки составило 3 с.

В таблице 1 приведены результаты процесса очистки сточных вод гальванического цеха от тяжелых металлов с помощью аппарата вихревого слоя АВС-100, а также сравнение полученных данных с исходными значениями и предельно допустимыми концентрациями, действительными для стран Европейского Союза.

Таблица 1

Из проведенных исследований можно сделать следующие выводы:

1) Применение аппарата вихревого слоя типа АВС-100 в процессах очистки сточных вод гальванических цехов позволяет снизить концентрацию тяжелых металлов до значений, не превышающих предельно допустимые концентрации, действующие на территории Европейского Союза. В случае никеля и шестивалентного хрома удалось добиться полного отсутствия данных веществ в очищенной воде. Это говорит о перспективе использования аппаратов вихревого слоя в странах, где действуют более жесткие требования в отношении концентраций шестивалентного хрома и никеля.

2) Очистка воды происходит мгновенно и не требует перерасхода используемых реагентов.

3) Процесс отстаивания осадка происходит намного быстрее, чем при использовании аппаратов с мешалкой.

Почему необходима очистка стоков гальванического производства?

Гальванические стоки относятся к категории промышленных, однако имеют свою собственную специфику, которую специалисты компании «Флотенк» обязательно учитывают при разработке очистного оборудования. Дело в том, что они в больших количествах содержат в себе соли тяжелых металлов, щелочи, кислоты, поверхностно-активные и другие токсичные соединения, которые при попадании в окружающую среду наносят ей очень серьезный урон. Эти вещества должны быть удалены станциями нейтрализации гальванических стоков как минимум до показателей ПДК (предельно допустимой концентрации), которые содержатся в соответствующей природоохранной нормативной документации. Необходимо также отметить, что стоки гальванических производств во многих случаях содержат также немало механических включений, сепарацию которых также необходимо в обязательном порядке производить.

При выборе вида очистных сооружений гальванических стоков принимаются во внимание следующие факторы:

- Состав сточных вод;

- Требования к качеству очищенной воды;

- Режим работы очистных сооружений.

Кроме того, специалистами компании «Флотенк» определяется производительность оборудования по очистке гальванических стоков для каждого конкретного проекта.

Принцип работы станции постоянного действия

Стоки проходят через емкость свободно, если их рН – находится в допустимых пределах. При изменении значений насос начинает подавать в емкость раствор реагента, запускается смеситель. При достижении рН нужных значений подача жидкости-нейтрализатора прекращается, останавливается миксер. Если сточные воды неоднородны, целесообразно использовать станцию приготовления и дозирования раствора реагента с двумя насосами-дозаторами: один – подает щелочь, другой – кислоту.

Важно! После оптимизации рН возможны три способа очистки по оборудованию: отстойники, накопители или осветлители. Выбор зависит от множества факторов, включая условия и бюджет

Например, в накопителях осадок может храниться до 15 лет.

Фильтрация стока после осаждения: альтернативы

После осаждения тяжелых металлов, сток на выходе осветлителя или флотатора традиционно фильтруют, чтобы задержать оставшиеся во взвешенном сосотоянии частички осадка. Традиционно для этого используют недорогие песчанные фильтры. Однако это не самый эффективный и недежный способ фильтрации из предлагаемых современными технологиями. Песчанные фильтры не являются непроницаемым барьером для коллоидных частиц: загрузка фильтра задерживает опредленный процент коллоидов по адгезионному механизму, но эффективность процесса не равна 100% и тем ниже, чем выше скорость фильтрации. Снижение же скорости фильтрации ведет к увеличению размера фильтра, его стоимости, площади под установку, объема воды на собственные нужды, скорости промывки (требования к насосам) и т.д.: в реальных системах, выбор размера песчанного фильтра всега компромисс между качеством фильтрации и приемлемостью экономических, гидравлических, и прочих параметров фильтра. При этом, в отсутствие должного усреднения стока (часто встречающаяся проблема), а так же периодического или регулярного повыщения нагрузки на линию чистки стока, стадия осаждение начинает давать сбои, осадок не успевает сформироваться и осесть в должной степени, начинаются проскоки коллоидов, частиц осадка, а, иногда, и нескоагулировавших регентов на фильтры. Песчанный фильтр частично улавливает эти выбросы, но сам при этом начинает работать хуже: больше коллоидов на выходе, периодические проскоки осадка, более частые промывки (повышения потребления собственных нужд), «забивание» распредсистем и, как следствие, частые остановы и сервисные работы с разборкой и чисткой распределителей фильтров. При этом количество остаточного коллоида на выходе фильтров все равно увеличивается, что приводит к сбоям установок обратного осмоса и/или превышению ПДК по тяжелым металлам в стоке на сброс. Одним из решений проблемы является замена песчанных фильтров ультрафильтрацией — лучший вариант очистки от коллоидов. Ультрафильтрация позволяет полностью предотвратить вынос осадка из камеры осаждения, даже в случае сбоя в работе осветлителя/флотатора. Ультрафильтрация производит глубокую и стабильную очистку от коллоида вне зависмости от колебаний скорости потока, т.е., в том числе предотвратить вынос осажденных тяжелых металлов в сток. Стабильно низкий коллоидный индекс растовра после ультрафильтрации делает данную технологию идеальной предподготовкой для мембран обратного осмоса, обеспечвающий высокую стабильность работы обратного осмоса и длительный срок службы элементов (именно поэтому подавляющее большинстве крупных современных заводов обратного осмоса, промышленных и опреснительных, оснащены ультрафильтрацией: число осмотических мембранных элментов на них исчисляется сотнями и тысячами, и периодичность замены и минимизация сервисных работ (моек) очень сильно сказываются на стоимости эксплуатации и жизненного цикла завода). Если линия очистки стока включает обратный осмос или нанофильтрацию, ультрафильтрация практически незаменима для обеспечения стабильной и эффективной работы всей линии в целом.

Для сточных вод до недавнего времени ультрафильтрация имела ограниченную применимость в связи с проблемами полимерных ультрафильтрационных мембран (ограниченная хим стойкость, быстрая необратимая деградация, чувствительность к ряду загрязнений), а керамические элементы обладали высокой удельной стоимостью и решали не все проблемы хим.стойкости. Однако современные керамические мембраны не только преодолели проблемы хим стойккости, но и стали экономически привлекательной альтернатиовй полимерным решениям (в том числе за счет более простой конструкции систем и их эксплуатации). На данный момент специальная керамическая ультрафильтрация — лучший способ гарантировать стабильно высокое качество очистки стока, как в новых, так и в реконструируемых системах.

Комплекты оборудования для станции нейтрализации

Станции для нейтрализации сточных вод состоят из многих рабочих модулей: песколовки, резервуары-усреднители, склады реагента, аппараты для приготовления реагента, дозаторы, смесители, камеры реакции, отстойники, накопители, шламовые площадки. Каждый из агрегатов интегрируется в систему по необходимости. Так, если в стоках есть песок – устанавливается песколовка.

Если на предприятии есть и кислотные, и щелочные стоки – минимальное количество усреднителей должно быть не менее двух. И они, согласно нормативам, должны быть доступны для чистки

Подача извести в пределах предприятия должна быть механизирована. Гашение реагента выполняется в специальных машинах, конструкции Руссола и Полякова. Крупные фракции извести должны предварительно дробиться. Известковое молочко приготовляется в мешалках с оборотами лопастей не менее 40 об/минуту. Его концентрация определяется по активности окиси кальция в пределах от 5 до 10%.

Для стоков, содержащих только соляную кислоту продолжительность контакта с реагентом должна быть 5 минут. Если в составе жидкости есть тяжелые металлы, время увеличивается до 30 минут. При повышенной мощности мешалки – уменьшается до четверти часа.

Объемы накопителей зависят от количества осадка при нейтрализации сточных вод. В таблице ниже приведены показатели для нейтрализации стоков известковым молочком с 50-процентной активностью окиси кальция.

|

Количество осадка, накапливаемого за 1 год от 1м3 |

|||||||

|---|---|---|---|---|---|---|---|

|

Концентрация кислоты и ионов тяжелых металлов в кг*м3 |

5 |

10 |

15 |

20 |

30 |

40 |

50 |

|

Количество осадка в м3 |

33 |

51 |

65 |

76 |

93 |

108 |

118 |

Выбор метода отстаивания осуществляется на основании технико-экономических расчетов. Оборудование должно быть выполнено из материалов, стойких к средам сточных вод на конкретном предприятии. Перед сбросом жидкости в водоем нужно проводить тщательный лабораторный контроль ее состава.

Возврат ценных солей из стоков в технологический процесс: «закрытие» тех.процесса по солям тяжелых металлов

В нанесении гальванических покрытий используются дорогостоящие цветные металлы: хром, олово, никель, свинец, медь. При промывке изделий и замене растворов гальванических ванн часть солей этих металлов оказывается в стоках. Это двойная проблема: во-первых, потеря дорогостоящего материала, во-вторых, содержание солей таких металлов в сточных водах жестко регламентировано, следовательно, необходимо устанавливать станции очистки стоков. В ряде случаев вместо станции очистки стока можно установить систему извлечения из стока солей тяжелых металлов и их концентрирования с целью возврата в технологический процесс. Выгода двойная: снижение закупок дорогостоящих реагентов и снижение токсичности стока. Извлечь соли тяжелых металлов из растовора можно несколькоми способами, самыми удобными являются нанофильтрация и ионный обмен на правильно подобранных ионитах. Нанофильтрация позволяет отделить поливалентные ионы от моновалентных и сконцентрировать первые. На выходе процесса получается электролит с содержанием процессных солей, который можно долить в ванну, и потребность в добавлении сухих солей снижается, т.к. электролит уже содержит необходимые соли. Смесь анионов может ограничить применимость данного метода. В частности при нейтрализации серной кислотой гальваносток содержит много сульфат-ионов — двухзарядный анион будет также задерживаться мембраной при нанофильтрации (с натрием в качестве противоиона, например) и если предполагается последующая рециркуляция стока через осветлитель то будет возникать эффект концентрирования сульфатов, который необходимо принимать в расчет. Ионный обмен, с точки зрения доочистки стока, дает схожий результат, но в периодическом режиме: сначала идет накопление ионов на загрузке, а затем их смыв. Анионный состав раствора играет меньшую роль, по сравнению с нанофильтрацией, т.к. концентрирование анионов не происходит. В некоторых случаях целесообразно также использовать технологию селективного осаждения: этот метод, как правило, более капризен и трудоемок, чем первые два, но может дать в ряде случаев очень хороший экономический эффект. Даже из краткой информации приведенной выше видно, что выбор технологии и конфигурации системы рекуперации солей тяжелых металлов следует выбирать под конкретные условия и процессы каждого производства. Однако такие системы могут быть существенно более выгодны и эффективны, экономически и экологически , чем системы стандартные решения очистки промывных стоков и стоков замены раствора рабочих ванн » в лоб», т.к. могут замкнуть производственный цикл не только по воде, но и по самому дорогостоящему и, одновременно, токсичному сырью: солям тяжелых металлов.

Технологии «нулевого» сброса для гальванических производств. Глубокое концентрирование гальванических стоков после нейтрализации

Нейтрализованные стоки гальванических производств содержат большое количество солей. Сброс такого стока в канализацию, на рельеф, или в рыбо-хозяйственные водоемы запрещен. Упаривание, или вывоз на специальные полигоны всего объема таких стоков очень дорог. Поэтому многие предприятия засоленный сток предварительно концентрируют. Традиционно применяемые для этого баромембранные установки (обратного осмоса) ограниченно эффективны:

- Позволяют сократить объем стока в несколько раз;

- Получить солевой концентрат 20-40 г/кг.

Предлагаемые нашей компанией для решения этой задачи передовые комбинированные мембранные установки, сочетающие баро-мембранные, и электро-мембранные процессы позволяют:

- Сократить объем стока 20-50 раз.

- Получить солевой концентрат 80-150 г/кг.

Выгоды применения комбинированной технологии:

- Сокращает затраты на упаривание, или вывоз стока в несколько раз по сравнению с традиционными баромембранными системами.

- Работает на низких давлениях

Такие комбинированные решения позволяют во многих случаях либо полностью исключить термические стадии (упаривание и кристаллизацию), либо уменьшить мощность и стоимость этих систем в несколько раз и гарантировать их стабильную работу (вследствие однородности солевого состава на входе).

Обратный осмос: причины нестабильной работы

Обратный осомос — давно известная, хорошо отработанная, эффективная технология деминерализации воды/концентрирования солей. Тем не менее, в гальванической индустрии нередки жалобы инженерных служб на нестабильную работу данных систем. Причина проста: обратный осмос, как и всякая технология, имеет свои сильные и слабые места, диапазон применимости, определенные требования и ограничения по качеству исходной воды. Поэтому стабильная и экономичная работа обратного осмоса зависит от качества проектирования всей системы обработки стока в целом, корректного применения данной технологии и качества ее реализации. Основные причины сбоев в работе, малых степеней конверсии и низкого качества фильтрата, частых химических моек, малых сроков службы мембранных элементов делятся на 2 группы: 1. Проблема не в самом обратном осмосе, а выше по технологической цепочке, на более ранних этапах обработки стока. Например, типичный сценарий: некачественное усреднение, сильные колебания состава стока на входе на стадию осаждения, как следствие, плохая работа осаждения, проскок взвешенных, тяжелых металлов, неосажденного коагулянта на вход фильтрации, проскок через нее (если это обычное «экономичное» решение — песчанные фильтры вместо более современной ультрафильтрации) — осаждение коагулянта, тяжелых металлов, коллоидов на поверхности мембран — снижение производительности, рост рабочего давления, срабатывание аварийных датчиков и останов, внеплановая хим.мойка. Или (если осмос был дешевый, датчиков и автоматики не было), рост перепада давления на мембранных элементах, их телескопирование и выход из строя. В такой ситуации первый логичный «порыв» — «свалить вину» на обратный осмос: именно он вышел из строя. Но если проанализировать изначальные причины, сбоя, то как видно в приведенном выше примере, обратный осмос не имеет к ним отношения. И ситация может быть исправлена и сбои предотвращены достаточно просто и недорого — доработкой системы усреднения. (подробнее про усреднени см. выше) 2. Обратный осмос давно и хорошо известная, широко распространенная технология. Поэтому многие компании без серьезной инженерной подготовки, производят установки: все «просто» насос, мембраны и трубы. Эта «простота» кажущаяся. Для того, чтобы установка обратного осмоса работала качественно и надежно она должна быть грамотно спроектирована и качественно исполнена (выбор материалов, элементная база, комплектация КИП, автоматика и т.п.). Пока речь идет о простых применениях, например доочистка питьевой воды, где и исходная воды достаточно чистая, и требования к очищенной воде невысоки — технология «прощает» ошибки. В случаях же сточных вод, где исходный водный раствор «тяжел», или применений с высокими требованиями к качеству воды на выходе, и/или производительности, и/или сроку службы мембран велики (например, энергетика, микроэлетроника, опреснение), конструкция и исполнение установки обратного осмоса, ее адаптация под конкретную задачу — становятся важными факторами успешного применния технологии. Ниши специалисты обладают более чем 20-ти летним опытом работы с обратноосмотической технологией: вы можете проконсультироваться по вашим задачам/проблемам с нашими технологами и инженерами (+ 7 495 15 00 483 , inbox@tis-m.ru).

Расчет процесса нейтрализации

Расчеты процесса нейтрализации заключаются в установлении нужных объемов реагента. Удобнее пользоваться выражениями г-экв/л. Если концентрация выражена в г/л, ее легко перевести в соответствие так:

- обозначаем 1/Э = a,

- получаем b = aC г-экв/л.

Актуален показатель d, он равен 10 a. В таблице ниже приведены показатели a и d для некоторых реагентов.

|

Значение коэффициентов a и d для пересчета весовых (в г/л) и процентных концентраций некоторых кислот и щелочей в г·экв/л |

|||

|---|---|---|---|

|

Наименование кислот и щелочей |

Э |

a |

d |

|

Кислоты: |

|||

|

Серная |

49,04 |

0,0204 |

0,204 |

|

Соляная |

36,47 |

0,0277 |

0,277 |

|

Азотная |

63,01 |

0,0159 |

0,159 |

|

Уксусная |

60 |

0,0167 |

0,167 |

|

Едкий натр |

40,01 |

0,025 |

0,25 |

|

Едкое кали |

56,10 |

0,0179 |

0,179 |

|

Известь: |

|||

|

Гашеная |

37,05 |

0,027 |

0,27 |

|

Негашеная |

28,04 |

0,0357 |

0,357 |

|

Аммиак |

17 |

0,0509 |

0,509 |

Количество реагентов для нейтрализации устанавливаются на основании стехиометрических соотношений. Ниже приведены расчетные данные для наиболее популярных кислот.

|

Кислоты |

Расход химически чистых щелочей в г на 1 г кислоты |

||||||

|---|---|---|---|---|---|---|---|

|

СaO |

Ca(OH) |

CaCO3 |

NaOH |

Na2CO3 |

HCO3¯ |

CaMg(CO3)2 |

|

|

Серная |

056 |

0,755 |

1,02 |

0,816 |

1,08 |

1,25 |

0,94 |

|

Азотная |

0,445 |

0,59 |

0,795 |

0,635 |

0,84 |

0,96 |

0,732 |

|

Соляная |

0,77 |

1,01 |

1,37 |

1,1 |

1,45 |

1,69 |

1,29 |

|

Углекислота |

1,27 |

1,68 |

— |

1,82 |

— |

— |

— |

|

Пикриновая |

1,22 |

0,169 |

0,218 |

0,175 |

0,231 |

— |

— |

|

Уксусная |

0,466 |

0,616 |

0,83 |

0,666 |

0,88 |

— |

— |

В следующей таблице приведены показатели для часто применяемых щелочей.

|

Щелочи |

Расход кислоты в г на 1 г щелочи |

|||||

|---|---|---|---|---|---|---|

|

серной |

соляной |

азотной |

||||

|

100%-ной |

96%-ной |

100%-ной |

36%-ной |

100%-ной |

65%-ной |

|

|

Едкий натрий |

1,22 |

1,24 |

0,91 |

2,53 |

1,57 |

24,2 |

|

Едкий калий |

0,88 |

9 |

0,65 |

1,8 |

1,13 |

1,74 |

|

Известь гашеная |

1,32 |

1,34 |

0,99 |

2,74 |

1,7 |

2,62 |

|

Аммиак |

2,88 |

2,93 |

2,12 |

5,9 |

3,71 |

5,7 |

Данные таблиц приведены для реагента в формате сухого порошка, и требуют корректировок. Например, для известкового молочка и пасты, используемой для удаления окиси кальция, реагенты берутся 105% или 95% — соответственно.

Очистка отработанных кислот и щелочей для возврата в технологический процесс: минимизация нейтрализации стока

Большинство гальванических производств направляют отработанные растворы в усреднитель стока для последующей нейтрализации, концентрирования, упаривания, или вывоза. Обработка и концентрирование стоков — дорогостоящий процесс. Наша компания предлагает альтернативное, экономически и экологически эффективное решение проблемы, основанное на современных мембранных технологиях. Основная часть засоленного стока гальванических производств образуется при нейтрализации отработанных кислот и/или щелочей. Современные мембранные технологии позволяют произвести очистку отработанных кислот и щелочей, и сделать их пригодными для повторного использования в тех.процессах. Экономические выгоды такого решения:

- В разы сокращается количество стоков, следовательно, существенно снижаются издержки на приобретение и эксплуатацию линии обработки стоков.

- В разы сокращается потребление реагентов: как за счет повторного использования в основных технологических процессах, так и за счет меньшего объема нейтрализации и обработки стока.

- Кратное сокращение потребления электроэнергии (при использовании выпарных установок), или издержек на утилизацию отходов

Все это вместе приводит к снижению себестоимости продукции при строгом соответствии производства требованиям экологического законодательства. В ряде случаев количество стоков может сократиться на столько существенно (особенно в случае качественного концентрирования остаточного объема стоков), что самые дорогостоящие (в закупке и в эксплуатации) системы линии обработки стока — выпарные установки — могут быть полностью исключены.

Методы биологической очистки стоков

Принцип работы устройства биологической очистки основан на жизнедеятельности полезных бактерий, которые изначально находятся в сточных водах. В емкости создается благоприятная среда для размножения микроорганизмов. Они разлагают канализационные отходы, которые постепенно превращаются в осадок. Его можно использовать на сельскохозяйственных угодьях или в огороде в качестве удобрения.

Во время эксплуатации станции добавлять бактерии дополнительно не нужно. Не стоит использовать специальные средства, которые применяются для обработки биотуалетов или выгребных ям. Микроорганизмы, которые содержатся в таких средствах, отличаются от тех бактерий, которые находятся в канализационных стоках.

Очищение отходов осуществляется двумя методами. В первом случае в нейтрализации стоков участвуют аэробные бактерии, жизнедеятельность которых зависит от кислорода. В этом случае применяются аэротенки и биофильтры. С их помощью отходы превращаются в активный ил, применяемого в качестве удобрения для огорода.

Очистка сточных вод производится и с помощью анаэробных микроорганизмов. Для их жизнедеятельности не требуется кислород. Канализационные отходы разлагаются в процессе брожения. При этом органика превращается в углекислый газ и метан. Обслуживание конструкции не требуют больших финансовых вложений, так как бактерии размножаются в закрытой среде без доступа кислорода. Насыщение воздухом и аэрация в данном случае не нужна.

Установка станции осуществляется в несколько этапов. В первую очередь необходимо подготовить место — оформить котлован. Для этого нужно выкопать яму, утрамбовать дно и установить пригрузочную плиту. После подготовительных работ устройство опускают в яму и засыпают котлован песком. Далее производится монтаж трубопровода и подвод электрокабеля.