Тысячелетняя история

Как все начиналось

Если считать первым кирпичом бруски из высушенного глинистого ила, которые делали в Древнем Египте, то его возраст – более десяти тысяч лет. Египтяне утрамбовывали его в деревянные рамки и сушили, защитив от прямых солнечных лучей, под открытым небом.

Уже тогда самодельному строительному камню старались придать стандартную форму, облегчающую кладку, и прочность. Для этого в массу добавляли солому или гальку.

Примерно таким же способом сырцовый кирпич производился во многих других странах, мало того – производится и сейчас. Многие сельские жители знают, что такое саман, из которого раньше строили дома в деревнях.

Чуть позже сырцовый кирпич научились обжигать в сложенных из того же сырца печах. Материал отличался гораздо большей прочностью, устойчивостью к влаге и долговечностью, и его стали использовать для строительства дворцов, храмов, башен, крепостных стен.

Древний Пантеон

Производство кирпича в России

История развития технологии кирпича в нашей стране связана с крещением Руси и приходом в неё византийской культуры. Если до этого основным строительным материалом у наших предков было дерево, то в десятом веке стали появляться первые строения из кирпича, технологию изготовления которого они переняли у появившихся в государстве византийцев.

Новый материал быстро получил признание и стал совершенствоваться уже русскими мастерами. Из него при Иоанне III был построен Московский Кремль и несколько расположенных на его территории храмов. Однако за несколько веков в его производстве мало что изменилось: слепленный вручную кирпич сушили на воздухе, затем обжигали в выложенных из сырца печах-времянках. По понятным причинам заниматься этим делом можно было только летом.

Первый московский Кремль

И только в девятнадцатом веке, при Петре Первом, стал налаживаться массовый выпуск кирпича с применением механизации труда. К этому времени появились ленточный пресс и кольцевая обжиговая печь, глиномялки и другие глинообрабатывающие машины.

Религия

В Библии говорится, что, первый человек был сотворён Богом из глины (в Синодальном переводе — «из праха земного», Быт 2, 7).

Библейский рассказ о сотворении Адама и Евы, грехопадении и изгнании их из рая (книга Бытия, I—V) породил обширную литературу апокрифического характера. Наиболее крупным памятником этого рода является так называемая «Адамова книга», в которой описана жизнь Адама и Евы после изгнания из рая.

Известный книжный, часто ироничный или пренебрежительный, фразеологизм «колосс на глиняных ногах», означающий что-либо величественное, могущественное с виду, но по существу слабое, легко разрушающееся, также восходит к библейскому рассказу о вавилонском царе Навуходоносоре, которому приснился зловещий сон. Он увидел огромного истукана, у которого голова была из золота, грудь и руки из серебра, живот и бедра — из меди, колени — из железа, а ноги — из глины. Камень, упавший с горы, ударил колосса по глиняным ногам, и тот обратился в прах. Царь собрал жрецов и прорицателей, но никто не смог правильно истолковать его сон, кроме еврейского пророка Даниила, который истолковал этот сон как роковое предзнаменовение грядущего разрушения и гибели Вавилонского царства под ударами персов.

Известно ещё одно существо — пражский Голем, персонаж еврейской мифологии, человек из неживой материи — глины, оживлённый каббалистами с помощью тайных знаний.

голоса

Рейтинг статьи

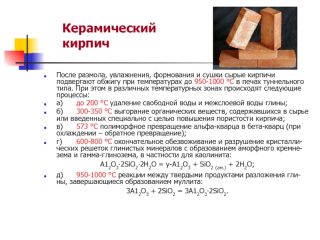

Технология обжига сырца

Схема обжига кирпича в промышленной печи.

Укладывать кирпич в бочку нужно, обеспечивая незначительные зазоры для качественного прогревания. По той причине, что у вас нет промышленной печи, такие работы можно произвести с использованием обычной бочки, объем которой должен быть равен 250 л.

Первоначально предстоит подготовить котлован для костра, глубина которого равна 50 см. Бочку нужно лишить дна, установив ее на костер на ножки, длина которых ограничена 20 см. Это позволит более комфортно поддерживать и регулировать огонь, тогда как прогрев глиняного кирпича окажется равномерным.

После укладки кирпича на основе глины в бочку ее нужно закрыть стальным листом, в качестве которого допустимо использовать извлеченное дно. Этот этап займет период 18-20 часов, в течение этого времени необходимо поддерживать огонь. После бочку нужно оставить для остывания, крышку открывать не нужно. Уменьшать огонь следует постепенно. Спустя 5 часов после остывания бочки и кирпичей можно извлекать готовые изделия.

Инструменты для изготовления кирпича: 1 – толкун, 2 – настил, 3 – песок с совком, 4 – глина с лопатой, 5 – творило, 6 – скоба или скребок.

Изделия из глины могут иметь в составе ингредиенты, добавленные и смешанные в разных пропорциях. Таким образом, для получения самана нужно первоначально подготовить габаритный контейнер, который обладает низкими бортиками. Такая емкость удобна для перемешивания смеси. Для затворения нужно использовать комбинацию двух видов глины, одна из которых — тощая, другая — жирная. В составе должна быть еще и солома, конечная пропорция выглядит следующим образом — 1:1:5. К упомянутым составляющим нужно добавить воды, а после перемешать лопатой. Если для кирпича вы решили использовать указанную рецептуру, то перед стартом работ солому предстоит измельчить. Если пренебречь этим требованием, то комки станут причиной понижения прочностных характеристик кирпича. Предпочтительнее использовать пшеничные стебли, которые прошли качественную сушку.

По желанию при самостоятельном производстве изделиям, в основе которых есть глина, можно придать размеры, отличные от стандартных габаритов.

Водостойкие характеристики кирпича, в составе которого необожженная глина, не слишком высоки, по этой причине, если изделия лягут в основу наружных стен, то их необходимо защищать от воздействия влаги. Для этого длину свесов крыши не стоит делать меньше 60 см, кроме того, швы нужно тщательно перевязывать. Проемы нужно располагать не ближе чем в 1,5 м от углов. Как только стены будут сложены, а дом усядет, поверхность стен предстоит оштукатурить, а в качестве альтернативного решения для защиты можно использовать облицовку сайдингом.

Схема проверки качества кирпича путем его раскалывания.

Если вы решили заняться кирпичом, состав которого лишен соломы, то взамен нее в раствор необходимо добавить небольшое количество песка. Пропорция при этом остается той же. Предпочтительнее для этого использовать мелкозернистый чистый кварцевый песок.

После обжига нужно проанализировать размеры и правильность форм кирпича, а также его качество. Для анализа качественных характеристик одно изделие нужно расколоть молотком. При хорошем обжиге цвет изделия окажется одинаковым, что касается и структуры на всем разломе. Тест над кирпичом на этом не окончен. Бой нужно еще залить водой, оставив на некоторое время. Если материал хорошо обожжен, то цвет и структура окажутся одинаковыми по всей поверхности.

Таким образом, керамический кирпич можно изготовить самостоятельно, не имея пресса и иного сложного промышленного оборудования.

Сфера применения

Рядовой или строительный кирпич из глины зачастую используют для наружных и внутренних стен, которые на следующем этапе будут оштукатурены или облицованы. Поверхность может иметь геометрический рисунок для лучшей сцепки, однако является малостойкой к агрессивному воздействию воды и мороза.

Широкая гамма цветов и оттенков обыкновенного керамического кирпича и разнообразные виды углов (закругленные или прямые), делают его качественным материалом для отделочных работ и создания сложных форм. Он способен противостоять воде, морозам, и подходит для всех наружных работ. Часто применяется пустотелый вид, что увеличивает теплопроводность.

Клинкерный облицовочный кирпич сравним по прочности и долговечности с гранитом. Согласно ГОСТам он выдерживает кислотность не менее 95%, а водопоглощение — не более 2%. Изготавливается только из тугоплавких сланцевых сортов глины, которые обладают хорошей пластичностью и содержат минимальное количество добавок. Обжигают такое изделие при более высоких температурах (1200 °С) до полного запекания. Им мостят дорожки, ступеньки, парковочные места.

Способы изготовления керамического кирпича

Технология производства керамического кирпича.

В настоящее время используют три способа производства красного кирпича:

- пластический:

- полусухого и сухого формования;

- гиперпрессования.

Пластический способ производства современный и более дорогостоящий. Заключается он в следующем: из глиняной массы влажностью 17-20%, подаваемой по транспортеру, формируют изделия нужного размера и отправляют их на сушку, а впоследствии — на обжиг. В процессе подготовки глиняной массы ее измельчают так, чтобы размер фракции не превышал 1 мм. В это время удаляют все инородные вкрапления. В самой глине допустимо до 33% примесей.

На этапе формовки сырца состав увлажняют и вводят в него те добавки и примеси, которые требуются в соответствии с маркой изделия. После этого на конвейере формируют глиняный брус, из которого нарезают заготовки нужной формы и размера. Затем сырцы полнотелого и пустотелого кирпича направляют на сушку. Если производят пустотелый кирпич, после формовки или в ее процессе выполняют перфорацию заготовок.

Для просушивания сырцы отправляют в печи, температура в которых медленно поднимается до 150 °С. Это позволяет снизить уровень влажности заготовок до 10%. После этого им предстоит обжиг. Происходит он в специальных печах, способных поддерживать температуру до 800 °С. На завершающем этапе изделия медленно охлаждают. Такой подход позволяет избежать появления трещин.

Методы сухого и полусухого производства полнотелого и пустотелого кирпича относят к разряду традиционных и в настоящее время устаревших. С их помощью нельзя выпускать большое количество продукции, так как технологический процесс довольно сложен и длителен. Но у этих способов есть свое преимущество: они малозатратны, поэтому оптимальны для малого и среднего бизнеса.

Химический состав компонентов.

Оба способа производства красного полнотелого кирпича практически идентичны. Единственное различие в том, что при полусухом методе перед обжигом требуется предварительная сушка заготовок, а при сухом — нет. Несмотря на кажущуюся сложность процесса изготовления кирпича, его производство можно организовать в гараже или на даче. В этом случае нужно будет использовать сухой или полусухой способ.

Основные моменты технологического процесса следующие:

- выбор сырья;

- дробление глины;

- сушка глиняных гранул;

- повторное дробление глиняных гранул;

- увлажнение паром;

- повторная сушка (не нужна при сухом способе);

- обжиг.

Метод гиперпрессования — это инновационный способ, с помощью которого изготавливают красный кирпич высокого качества. Особую сложность в этом методе вызывает подготовка глиняной смеси. Особенностью гиперпрессования является отсутствие необходимости в обжиге. В качестве сырья используют состав из следующих компонентов:

- отсев щебня;

- вода;

- портландцемент;

- примеси и добавки.

Крайне важна точность дозировки каждого компонента смеси. Следующий этап — процесс формования. Он выполняется с помощью мощных прессов, которые придают заготовкам требуемую геометрическую форму. Если в процессе формования обнаружен высокий процент брака, смесь отправляют на переработку. После этого она вновь подвергается прессованию.

Полученные сырцы пропаривают. В этот период они набирают до 70% своей марочной прочности. В пропарочные камеры сырцы подаются на поддонах и остаются там на 8-10 часов при температуре 40-70 °С. Если позволяет климат региона, вместо пропаривания используют просушку под солнцем в течение 1 недели. После складирования продукция готова к отправке потребителю.

Обыкновенный глиняный кирпич

Обыкновенный глиняный кирпич перед кладкой нужно смачи — вать, погрузив его на несколько минут в воду; тугоплавкий кирпич только ополаскивать водой, чтобы удалить с него пыль, препятствующую хорошей связи кирпича с раствором.

Обыкновенный глиняный кирпич разрушается под действием растворов щелочей, водных растворов органических и минеральных кислот, а также многих солей и лишь удовлетворительно устойчив в слабых кислотах и кислых газах. Из всех сортов глиняного кирпича наибольшей устойчивостью к коррозионным средам обладает плотный обожженный кирпич ( пережог), получаемый в результате обжига отформованного кирпича при более высокой температуре.

Обыкновенный глиняный кирпич изготовляется пластическим или полусухим прессованием из глин с отощающими добавками или без них обжигом при 900 — 1000 С. В зависимости от предела прочности при сжатии и изгибе он разделяется на три марки.

|

Кирпичные стены. |

Обыкновенный глиняный кирпич имеет большой объемный вес и большую теплопроводность, поэтому для кладки стен рационально применять пустотелый или пористый кирпич, обладающий меньшей теплопроводностью и объемным весом.

Обыкновенный глиняный кирпич по уровню критической температуры занимает первое место среди других строительных материалов.

Обыкновенный глиняный кирпич чаще всего имеет красный цвет и назы вается красным. Вес одного кирпича примерно равен 3 2 — 3 9 кг. В 1 м3 кладки помещается около четырехсот стандартных кирпичей. Теплопроводность сухого кирпича равна 0 4 — 0 5 ккал / м час С.

Обыкновенный глиняный кирпич при насыщении водой теряет примерно 20 — 25 % первоначальной прочности. Это следует учитывать при проектировании конструкций, предназначенных для работы во влажной атмосфере.

Обыкновенный глиняный кирпич подвозят на автомашинах и складывают непосредственно у объектов. С приобъектного склада к объектам пакеты кирпича и другие материалы доставляют автопогрузчиком. Для приготовления раствора используют передвижной растворный узел. Такой способ подачи огнеупоров применяется только при безраспорном креплении футеровки. В качестве приспособления для кладки футеровки используется один тип легких переставных подмостей.

Так, обыкновенный глиняный кирпич хотя и содержит много кремнезема ( SiO2), но еще не обладает кислотостойкими свойствами. Этот же кирпич, пережженный и приобретший при спекании плотный черепок ( с пористостью меньше 5 %), становится достаточно устойчивым против действия агрессивной среды.

Химическая стойкость обыкновенного глиняного кирпича невысока. Это объясняется в первую очередь его химическим составом и слабой степенью обжига.

Для изготовления обыкновенного глиняного кирпича понме-кяют глины, содержащие 53 — 81 % SiO2, 7 — 23 % А1203, 2 — 8 % Ре2Оз, до 14 % СгО и некоторое количество MgO, окислов щелочных металлов и других примесей.

Для изготовления обыкновенного глиняного кирпича применяют глины, содержащие 53 — 81 % SiO2, 7 — 23 % А12О3, 2 — 8 % Fe2O3, до 14 % СаО и некоторое количество MgO, окислов щелочных металлов и других примесей.

Устраивают из обыкновенного глиняного кирпича, желательно тугоплавкого. Его применяют в помещениях, к внешнему виду которых предъявляются невысокие требования. Для пола можно использовать лицевой и шамотный кирпич с качественной отделкой поверхности.

Огнеупорные изделия и обыкновенный глиняный кирпич на кладку колодцев, рекуператоров и боровов под ними доставляют с центрального склада в пакетах на железнодорожных платформах на путь, проходящий вдоль фронта колодцев. С железнодорожной платформы пакеты с материалами разгружают и подают на рабочие места самоходным козловым краном с консолью грузоподъемностью 3 т, установленным на путях напольной машины для съема крышек колодцев. На кладку участков боровов от колодцев к трубе материала подают с центрального склада на автомашинах со стороны дымовой трубы. При наличии смонтированного в пролете над боровами и над рабочей площадкой мостового крана подачу пакетов организуют через оставляемые в настиле площадки отверстия. Раствор готовят на центральном растворном узле и подают в цех в контейнерах, устанавливаемых козловым краном на рабочую площадку. Отсюда раствор по гибким шлангам подают в расходные ящики огнеупорщиков. Общая продолжительность работ при двухсменной работе составляет 45 рабочих дней, из них на кладке боровов — 15, рекуператоров — 16, рабочего пространства — 8 и крышек — 6 дней.

Сушим кирпич правильно

Процесс сушки должен быть растянутым во времени, чтобы наружный слой достаточно долго оставался влажным.

Если он будет сохнуть намного быстрее сердцевины, могут случиться коробление или раскрытие трещин. Поэтому блоки не должны находиться на открытом солнце или сквозняке. Наиболее подходящее место для сушки — сушильный сарай.

Первые три дня его держат наглухо закрытым, потом приоткрывают двери или окна для проветривания. При хорошей погоде и температуре не ниже +100С допускается сушка снаружи — на деревянном щите или подсыпке из сухого песка и обязательно под навесом. В зависимости от климатических условий, данный процесс может занимать от 5-ти до 20-ти суток.

Когда материал обретет достаточную прочность, сверху докладывают новые ряды из свежесформованного кирпича. Поскольку верхняя часть закладки сохнет быстрее нижней, вся партия в итоге высохнет одновременно.

Высушенный кирпич из глины — его называют сырцом — уже можно использовать в строительстве, но он неустойчив к воздействию влаги, поэтому годится только для возведения внутренних перегородок, фундамента (при хорошей гидроизоляции) и внутренней части наружных стен. Чтобы сделать настоящий кирпич своими руками, сырец нужно подвергнуть обжигу.

Перед этим состояние блоков следует проверить: один из них, взятый из середины закладки, ломается пополам и если на изломе не обнаруживается темное пятно (характерный признак еще влажного материала), партию признают готовой.

Гиперпрессованный кирпич

Этот строительный материал отличают правильная геометрическая форма, высокая прочность, декоративность и морозоустойчивость. Сырьевым материалом для него могут служить не только отходы известняков-ракушечников, но и шламы от химводоочистки ТЭЦ и т. д. Получаемое изделие не нуждается в высокотемпературной обжиговой обработке, поэтому его себестоимость бывает ниже, чем у керамического кирпича.

Эта разновидность кирпича получается методом полусухого гиперпрессования, представляющего собой технологию, пришедшую из Европы. Суть ее говорит сама за себя. Кирпичи получаются путем оказания повышенного давления на спрессованный материал из смеси дробленого известняка, цемента с красителями.

Данный строительный материал имеет ряд преимуществ: его прекрасные эксплуатационные свойства делают его схожим с натуральным камнем. Кроме морозоустойчивости и повышенной прочности, эта разновидность кирпича практически не впитывает влаги и хорошо переносит температурные перепады.

Кроме того, она достаточно стойка к износу. Поскольку по данной методике выпускают и облицовочные бруски, то специальное оборудование для производства гиперпрессованного кирпича дает возможность делать его с гладкой и идеально ровной поверхностью. Стены из такого материала больше не требуют дополнительной отделки.

Современный отечественный рынок стройматериалов представлен широким ассортиментом, однако это никак не мешает предпринимателям начинать производство того или иного материала. Ведь потребность в данной продукции была, есть и будет. В данной статье мы рассмотрим идею по изготовлению керамического кирпича.

Данный продукт всегда имеет высокий спрос, вне зависимости от сезона, поэтому можно не сомневаться, что такая деятельность будет представлять довольно выгодное занятие. Для открытия завода потребуются огромные средства, однако для начала стоит попробовать организовать производственный цех.

Глина, солнце и вода — наши лучшие друзья

Дождавшись наступления знойной, сухой погоды нужно приступать к работам по производству кирпича-сырца и самана.

Подготовленную глину необходимой кондиции затворяют водой в чане и тщательно вымешивают мотыгой или деревянным веслом. В наш век космических полетов лучше использовать строительный миксер с универсальной насадкой.

Смесь необходимо тщательно вымесить и дать расстояться для хорошего поглощения глиной воды. Готовая субстанция должна иметь густоту деревенской сметаны. После расстойки и созревания для которого достаточно 2-3 часов в смесь добавляется наполнитель повышающий прочность продукта на растяжение и теплоизоляционные качества.

Наполнителем может выступать:

- Резаная солома;

- Опилки и стружка древесины;

- Сухой лист камыша;

- Стебли льна, конопли и прочих прядильных культур;

- Навоз жвачных животных.

Наполнитель может составлять от 5 до 40 массовых частей в объеме готового изделия.

Для повышения водостойкости можно добавить в заторную массу 5-12% строительной извести и 5% портландцемента марки М400.

В качестве пластификатора можно использовать жидкое стекло, которое добавляют в готовую смесь из расчета 1 часть жидкого стекла на 20 частей формовочной смеси. Этот компонент улучшает укладочные качества затора при формовании и способствует более деликатному выведению влаги из массива кирпича при последующей сушке.

Формы и методы формовки

Формы для изготовления кирпича-сырца и самана могут быть одинарными и наборными, вплоть до пяти ячеек. Изготавливаются они из деревянной доски или фанеры достаточной прочности. Геометрические размеры могут быть стандартизированными, о чем мы говорили выше или произвольными. Перед наполнением форму необходимо припылить опилками, отрубями или обыкновенной пылью для уменьшения залипания кирпича в форме.

Порцию формовочной смеси закладывают в ячейку и тщательно прижимают сверху какой нибудь плоскостью, одновременно снимая шпателем излишки. Если поверхность площадки прочная и ровная можно использовать сквозные формы, имеющие только боковые стенки, если нет то оборудованные дном.

Формовка в первом случае происходит стаскиванием формы с отформованного кирпича движением снизу-вверх. Во втором переворачиванием и вытряхиванием сверху-вниз. Отформованные таким образом одним циклом изделия выдерживают на формовочной площадке в течении 3 суток. После этого их ставят на ребро и подсушивают в течении 7 суток. Далее после предварительного просушивания саман набирает первоначальную прочность и его собирают в так называемые клетки — плотные укладки в которых остается небольшое пространство для циркуляции воздуха.

Окончательное досушивание и созревание самана сильно зависит от погодных условий и может продолжаться от 30 до 90 дней. После чего проводится испытание качества. В свободном падении с высоты 2 метров, кирпич должен сохранять свою форму и не разрушаться.

Технология производства кирпича

Для изготовления кирпича требуется место. Для этого сооружают настил. Сушить камень на открытом солнце не рекомендуется: материал сохнет неравномерно, риск попасть под дождь сохраняется.

Изготовление форм и формовка

В качестве формы делают своими руками деревянные или стальные ящички. Для первых понадобятся доски толщиной в 20–25 мм и фанера. Металлические склепывают из железного листа.

Шаблоны могут быть разборными и неразборными. Первые удобнее, так как позволяют извлечь изделие без риска его повредить.

Технология изготовления:

- Чтобы внутренняя поверхность формы оставалась гладкой, ее смазывают маслом, побелкой или водой. На дно засыпают слой опилок и песка.

- Глину помещают внутрь формы, утрамбовывают лопатой. По мере усадки сырья, добавляют глину повторно, пока она не заполнит ящик до краев.

- Излишки массы срезают железной или деревянной рейкой.

- Поверхность заглаживают и снимают форму. Сырцовый кирпич из глины «подвяливают» на воздухе в течение 1–2 часов. Процесс считается законченным, если при нажатии на поверхности сырца не остается следов.

Допускается и другой вариант. Делают шаблоны на несколько кирпичей – в виде толстой пластины. В этом случае после сушки пласт нужно будет резать струной на блоки.

Сушка

Сушка специально выполняется очень медленно, так как главной проблемой выступает неравномерное высыхание материала. Чтобы избежать растрескивания и коробления, сушку «растягивают» на 15–20 дней.

Кирпичи оставляют сушить в специальных сараях или под навесом. Укладывают изделия в пакеты по 6–8 рядов по высоте. Каждый ряд пересыпают опилками или песком. Нижний ряд устанавливают на тычок, чтобы добиться равномерного просушивания всего пакета.

Кирпич сушат в закрытом сухом помещении 3 дня, затем поддоны переносят на проветриваемую, закрытую от солнца площадку.

Обжиг

Сырцовый кирпич обжигают в печах. Лучше использовать для этого аналог тандыра, но можно обойтись и печкой-бочкой. На костре обжигать кирпич нельзя.

Обжиг начинают с кладки, чтобы добиться равномерного обдува каждого кирпича дымовыми газами. Камень раскладывают по специальной схеме. Последовательность определяется размерами печи. Требования следующие:

- плотность садки – укладка при обжиге, составляет 220–240 шт. ни 1 куб. м;

- кверху плотность допускается увеличивать до 300 штук в 1 куб. м;

- первые 4 ряда кладут по схеме «ножки сада» – вразбежку елочкой;

- следующие 4 ряда, если это допускает высота печи, укладывают таким же порядком, но на меньшем расстоянии друг от друга и с поворотом на некоторый угол;

- сырец складывают колонками, между которыми составляют дистанцию в 8–10 см.

Садка для бочки или маленькой печи намного проще. Здесь сырец укладывают рядами со смещением.

Обжиг выполняют в несколько этапов.

- Первый – сушка, удаление внутренней влаги. Выполняется при самой низкой температуре – +150ºС. Заканчивается, когда на верхней поверхности кладки перестает выступать конденсат. Сушка занимает около 9 часов.

- На второй стадии печь топят так, чтобы сверху печи показалось пламя. При этом нижние камни становятся желтого цвета, а верхние приобретают неяркий красный оттенок.

- На 3 этапе пламя гасят, топку закладывают кирпичом и замазывают глиной. 6 часов печь остывает. После этого переднюю стенку разбирают и извлекают кирпич из обожженной глины.

Вопрос эксперту

Как проверить качество готового кирпича?

Раскалывают один кирпич, внешне целый и без трещин, и исследуют сколы на разломе. В хорошо обожженной глине все сколы имеют одинаковую структуру и оттенок. Затем осколки заливают водой. Если спустя пару часов они по-прежнему имеют одинаковый цвет, кирпич получился качественный.